|

|

|

|

|

|

|

|

| Die meisten Freaks hätten diesen Wagen wahrscheinlich geschlachtet und die Sonderausstattungen in irgendwelche gut erhaltenen Nullaustatter verpflanzt, doch uns war mal wieder nach etwas Hardcore-Frickeln. Entstanden war die Idee über eine ebay-Annonce, wo ein teilzerlegter 250CE mit mehr oder minder viel Rost angeboten wurde. Dieser weckte das Interesse und Sebastian sagte beiläufig, daß sein Bekannter da noch eine S-Klasse hätte. Flugs angerufen, besichtigt, Probe gefahren, Preisverhandlungen erübrigten sich dann angesichts der Preisvorstellung und so hatten wir uns mal wieder eine Rostlaube angelacht. Das Ausmaß der Korrossion war diesmal jedoch absehbar, da die Löcher schon deutlich sichtbar waren und man vom W123 bereits wußte, wo bei Altbenzen die kritischen Stellen sind, die entsprechend untersucht wurden. nach dem derzeitigen Stand der Demontage kann man sagen, daß weniger Stellen befallen sind, diese jedoch teilweise umso kräftiger, z.B. die Schweller und Rahmenschwingbögen. |

|

|

|

|

|

|

|

|

| Generell zählen die Rahmensschwingbögen zu den Achillesfersen der Erzeugnisse des Hauses Daimler-Benz, wir fanden bereits einige TÜV-Flicken an dieser Stelle. Auf der Blechteile Liste stehen daher Schweller, Rahmenbögen und Radläufe innen und außen. Bei 3 Türen sind die Böden durchgerostet, angesichts der Preise für gebrauchte Türen , geht der Trend zu Reparaturblechen, außerdem sollen an diesem Auto die Blecharbeiten komplett selber gemacht werden, die Stunden fallen also nicht so ins Gewicht, wir haben schließlich Spaß am Basteln. Da auch die Fuchsfelgen einer Aufbereitung bedürfen, wurden sie gegen verbrauchte Winterräder getauscht, eine Beigabe zum W123-Kauf, aber nicht mehr wirklich zum Fahren brauchbar. Die Aluräder liegen derweil sicher im Keller, damit sie keine Standplatten kriegen oder brüchig werden. |

|

|

|

|

|

|

|

|

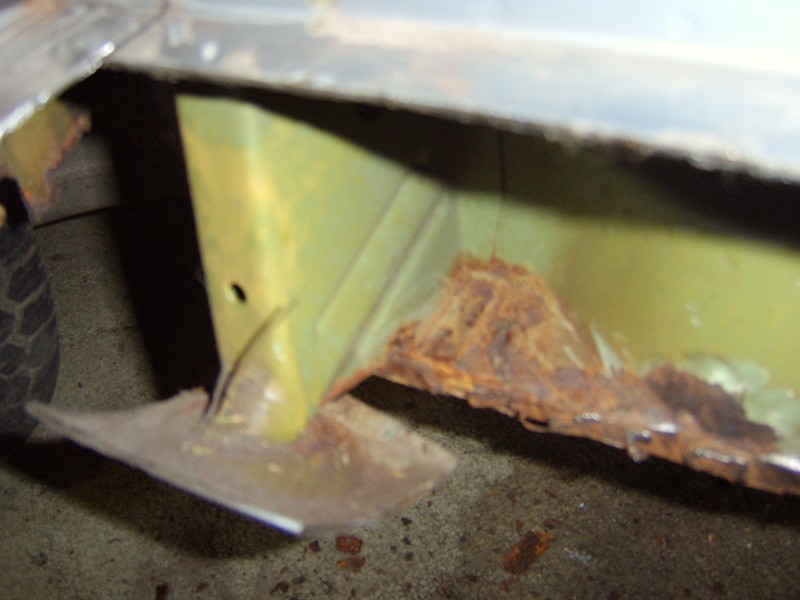

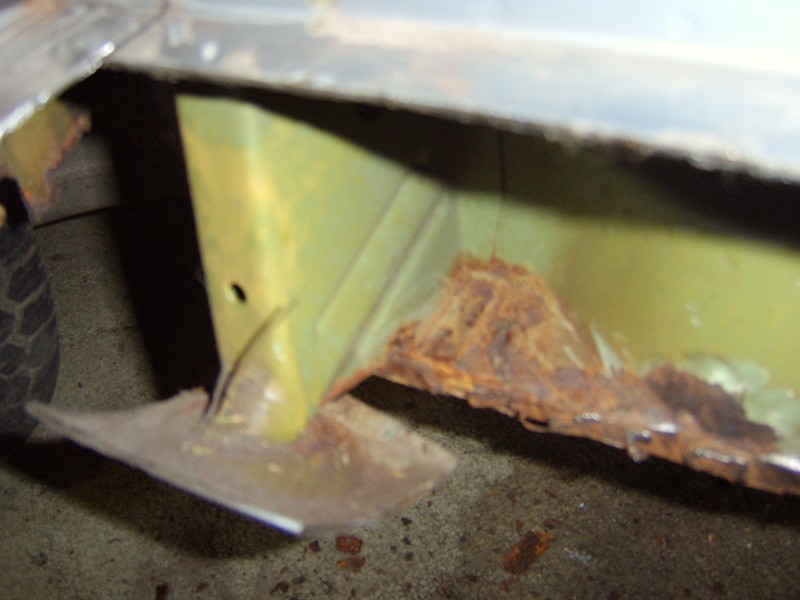

| Der größte Handlungsbedarf besteht zweifelsohne an den Schwellern, um von dort aus einen soliden Anschluß für Radläufe und Radhaus zu schaffen. Um die Schweller zu erneuern müssen jedoch zuerst die Kotflügel abgenommen werden, was sich bei Altbenzen etwas schwierig gestaltet. Hat man die Schrauben gelöst ist man noch lang nicht am Ziel, denn der Kotflügel wird noch von zentimeterdicken Wülsten aus PVC-Unterbodenschutz gehalten. Selbst wenn man den vom Radhaus erreichbaren Wulst entfernt hat bewegt sich noch nichts, da in der Verschraubung immer noch reichlich von der Mumpe klebt. Es gibt eine Methode, bei der man mit einem Draht die Wulst in derVerschraubung zerschneidet, bei uns ist dabei aber nur der Draht gerissen. Eigentlich sollte der Kotflügel erhalten bleiben, da die Nachfertigungen eine schlechtere Paßform haben, aber schließlich haben wir die Schraubkante mit einer extradünnen Flexscheibe aufgetrennt, um den Kotflügel zu lösen. Eventuell läßt sich der schmale Schnitt auch wieder zuschweißen, wir werden es zumindest versuchen. Das Radhaus und der Schwellerkopf sind gar nicht mal so schlecht, wie man sieht, oben ist es lediglich Flugrost. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Zwischen den Jahren hatte man sich die nun etwas Arbeit vorgenommen, so haben wir den linken Schweller geöffnet sowie den daran anschließenden Rahmenbogen. Eine Entscheidung, denn der im mittleren Bereich kerngesund aussehende Schweller war innen am unteren Schweißfalz bereits fröhlich aufgeblüht. Also raus damit. Auch die vordere Wagenheberkonsole zeigte sich von ihrer knusprigen Seite und bestand in den unteren 2cm aus Blätterteig, Folge eines TÜV-Flickens über der Wagenheberaufnahme, der den Rost sich ausbreiten ließ. Besagter Flicken war auch schon wieder herausgerostet. Der Innenschweller hat einige kleine angegriffene Partien. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Um eine solide Grundlage für den neuen Außenschweller zu schaffen, haben wir vorn 90cm der Falzkante ersetzt und an der Hinterachsaufnahme ein Loch geschlossen. Außerdem bekam die Wagenheberkonsole ein neues Unterteil spendiert. |

|

|

|

|

|

|

|

|

| Als nächstes wird der Rahmenbogen saniert und die vorder Ecke des rechten Fußraums, dann kann der Außenschweller eingesetzt werden. |

|

|

|

|

|

| Hinter der Schweißnaht des Schließblechs fand sich dann noch ein bißchen Rost, sowie in der Schweißnaht seitlich im Fußraum. Mittlerweile können wir sicher sein, an der rechten Seite sämtliche Rostnester entdeckt zu haben. |

|

|

|

|

|

|

|

|

|

| Parallel haben wir schonmal mit den Türen angefangen, von denen 3 über mehr oder wenige großfläche Löcher in den Böden verfügen. Bei der Beifahrertür ist außerdem die Befestigung des ZV-Elements um die Bohrungen weggerostet, dieser Bereich wurde durch ein angefertigtes Blech ersetzt. Die hintere linke Tür ist unterhalb der Strebe des Dreiecksfensters durchgerostet, hier half ein leicht angepaßtes Stück aus einer Ford Mondeo Tür, die eine fast identische Wölbung aufwies. |

|

|

|

|

|

| Im März haben wir nun einen großen Schlag gemacht und rechts die Löcher im Fußraum geschlossen und das Schließblech, den Schweller,den Rahmenbogen und teilweise den Innenschweller ersetzt. Daran schloß sich die Erneuerung des Innen- und Außenradlaufs an. Bei der weiteren Demontage kam noch ein Pfuschblech zutage, daß erst nach Ausbau der Rückbanklehne sichtbar wurde. Radhausseitig hatte man es gekonnt unter dem Mercedes-Mörder-Unterbodenschutz versteckt. Dieses Blech wurde ebenfalls mitsamt der rostigen Fransen darunter entfernt und durch ein gesundes Blech ersetzt. Beim Einsetzen des Außenradlaufs kam erstmals die Absetzzange großflächig zum Einsatz, die einen ebenen Abschluß zum Seitenteil ermöglicht. So muß später weniger angespachtelt werden und die Form bleibt erhalten. Fast überall wurden die Bleche an den Schweißstellen gelocht und im Lochpunktverfahren verschweißt. Besonderes Augenmerk verlangten die Wagenheberaufnahmen, deren Ansätze im Reparaturschweller nicht ausreichend nachgbebildet waren. Für die vordere wurde daher ein spezielles Blech angefertigt, daß den typischen Kragen um das Rohr aufweist. Hinten war noch genug gesundes Material vorhanden, daß vom Originalschweller erhalten blieb. Außerdem bekamen die Reparaturbleche an den entsprechenden Stellen die Löcher für die originalen Gummistopfen zu Hohlraumversiegelung. |

|

|

|

|

|

|

|

|

|

|

|

|

|

| Nach dem einschweißen der einzelnen Partien wurden die Schweißnähte gründlich mit Grundierung penetriert, ebenso die Innenseiten der Bleche. Als Abschluß haben wir dann noch verdünnte Farbe mit der Unterbodenschutzpistole in die Hohlräume geschossen bis es aus den Punktschweißnähten und Löchern wieder herausfloss um möglichst alle Falze zu versiegeln. |

|

|

|

|

| Nachdem die rechte Seite so schön komplett war, hatte man genug Motivation, über Ostern links den Schweller zu machen. Erste Befürchtungen, daß diese Seite noch schlimmer zerfallen ist, bewahrheiteten sich nur zu deutlich. Ein paar ganz schlaue Schrauber hatten eine dezente Durchrostung unter der Fußstütze mit einem derart großen Flicken versehen, der den Wasserablauf des Querträgers mit einschloß und so das Wasser direkt in den Innenraum leitete. Weitere Überzugsbleche schufen im Schwellerkopf einen idealen Nährboden für die gefräßige Pest, die in aufgequollenen Reste der alten Bleche noch reichlich vorhanden war. So kam eine reichliche Kehrschaufel feuchter Rostkrumen zusammen. Die Entfernung des alten Schwellers gelang dabei äußerst einfach: War im Bereich der Einstiege noch die Flex vonnöten, genügte es am Falz zum Innenschweller den Unterbodenschutz mit einem alten Küchenmesser zu durchtrennen. In Zusammenfassung kann man sagen: beide Wagenheberkonsolen bis zum Rohr durch, Innenschweller vorne und hinten durch, Schweißflansch zum Außenschweller gar und ein kleines Loch am Ansatz zur A-Säule. Es drängt sich allerdings der Verdacht auf, daß der Wagen an der Fahrerseite mal einen Unfall hatte, da die Fahrertür komplett rostfrei ist im Gegensatz zu den anderen 3 Türen. |

|

|

|

|

|

| Dieser Befund und die kurzfristige Nichtverfügbarkeit des Schließblechs vorn verzögerten dann den geplanten Fortgang der Arbeiten und so bekam der Polo dann einige dringend nötigen Restarbeiten, so waren die Feiertage wenigstens sinnvoll genutzt. |

|

|

|

|

|

|

| Mit dem Beginn der Sommersemesterferien 2006 brach dann die letzte Etappe der Blechsanierung an. Man hatte sich viel vorgenommen und wollte eigentlich Anfang Oktober das Roll-Out feiern. Erster Punkt auf der Tagesordnung war der linke Schweller, dessen vorderer Teil so ziemlich komplett hinüber war. Ersetzt wurden 50cm Innenschweller, ein Teil des Bodenblechs, die untere Hälfte der Wagenheberkonsole und natürlich das vordere Schließblech. Hinten bereitete vor allem das einschweißen des Reparaturblechs eines bekannten holländischen Herstellers Probleme, da die paßform doch deutliche Nacharbeiten erforderte. Danach kam erstmal der Vorderwagen an die Reihe, der insgesamt 14 Reparaturstücke bekam. |

|

|

|

|

| Eine böse Überraschung erlebten wir an den hinteren Längsträgern, die unter krude reingebratenen Blechflicken völlig durchgerostet waren. Zum Glück ließen sich die benötigten Bleche aus einer Tafel Blech gut nachformen, letztlich nahm die Sanierung dieser Stellen 3 komplette Tage in Anspruch. Zuerst mußten nämlich die "TÜV-Bleche" entfernt werden und die Innenseiten der Träger sind auch nicht wirklich zugänglich für unsere besten Freundin, die Flex. Diese Bereiche zählen zu den Rostklassikern bei Mercedes, da die unteren Falze nur sehr wenig Hohlraumwachs abbekommen haben und sich dort gut Feuchtigkeit sammeln kann. Wir haben die Träger innen gründlich lackiert, um den Halbwertszeit dieser Bereiche deutlich zu erhöhen. |

|

|

|

|

|

|

|

|

|

|

| Letzte Hürde war dann der Radlauf rechts, eigentlich reine Formsache, jedoch sollte uns dabei ein kleiner, aber im Nachhinein äußerst unschöner Schnitzer unterlaufen, der allerdings auch erst auffiel, als alles lackiert war. Was folgte war das verspritzen von reichlich Karosseriedichtmasse und Unterbodenschutz um unser Werk vor dem neuerlichen Zerfall zu bewahren und dann durfte das Auto umziehen in die Hallen des Lackierers. Mittlerweile war es mitte September geworden und an eine Fertigstellung vor dem Ende der Ferien war nicht mehr zu denken. |

|

|

|

|

|

|

|

| Mit großer Spannung wurde natürlich die Rückkehr des Autos erwartet, Mitte Oktober war es dann soweit, und ein Traum in #930 silberblaumetallic rollte zurück in unsere Werskstatt. Der Lackierer hat das Heck, die Türen, die Kotflügel und das Frontblech in frische Farbe gehüllt. Farbunterschiede oder Übergänge im Bereich der C-Säule sind nicht erkennbar, was sowohl für den Lackierer als auch den sehr gut erhaltenen Originallack spricht. |

|

|

|

|

|

|

|

| Nun denn, der Winter schreitet fort, die Feiertage zwischen den Jahren sind rum und auch der 280SE gibt sich wieder als solcher zu erkennen. Die Hohlräume wurden mit 4kg Mike-Sanders-Fett vor dem erneuten Zerfall geschützt, auf die nächsten 27 Jahre. Endlich durften die ganzen nebenbei aufgearbeiteten Einzelteile wieder an und ins Auto, man glaubt gar nicht, wie weit so ein zerlegter Bolide streut, in jeder Ecke der Halle stolperte man über irgendein Stück S-Klasse. Der große Haufen wurde kleiner, zuerst sah er außen wieder so aus, wie man es 1979 in Sindelfingen erdacht hatte. |

|

|

|

|

|

Der Innenraum stellte jedoch etwas größere Ansprüche, so sollte der Wagen als zusätzliches Feature elektrische Fensterheber bekommen, von denen beim Kauf lediglich die Schalter in der Konsole eingebaut waren. Es folgte noch der zugehörige Kabelbaum sowie die Motoren und Gestänge in den Türen. Dabei stellte sich heraus, daß der Kabelbaum zum Sicherungskasten fehlte. Der freundliche Mercedes-Händler rief dafür satte 192€ auf, da fiel der Griff zu Schaltplan und Lötkolben leicht. Wie es fast immer ist,machts die Erfahrung, so dauerte der Einbau des ersten Motors 2 Stunden, der zweite war dann in einer halben drin.

Danach konnte dann die Mittelkonsole wieder eingebaut werden, ein gigantisches Trumm aus PU-Schaum, das von der Spritzwand bis fast zur Rückbank reicht, S-Klasse Dimensionen eben. Die weitere Reihenfolge waren dann Teppiche, Hutablage, Rückbank und Vordersitze. Welch majestätisches Gefühl, den Gleiter wieder von einem richtigen Sitz aus und nicht auf einen Holzklotz sitzend zu steuern, jetzt kommt auch beim Fahren wieder S-Klasse-Feeling auf.

Ihr merkt, wir sind schon ganz euphorisch und können es kaum noch erwarten. Was nun folgen mußte ist klar: Ab vor die Tür damit, Testfahrt machen ! Vorher natürlich Scheinwerfer einstellen, ist ja dunkel draußen !

|

|

|

|

|

|

|

|

|

| Es fehlen noch ein ganzer Haufen Kleinigkeiten, die Hifi-Anlage ist noch nicht komplett (wird dann in der Rubrik Hifi ausfürlich vorgestellt), dann einmal große Inspektion am Motor und was uns noch so auffällt. Geplanter Anmeldetermin ist Mai, um dann damit Pfingsten in Ornbau aufzuschlagen. Eigentlich überschaubar, aber bis Mai muß da noch ein anderes Fahrzeug eine kleine Rundumkur bekommen, ihr wißt schon, der kleine schwarze Planwagen. Es dürfte also eine überaus geile Saison 2007 werden !

Größere Projekte laufen selten wie geplant, und so geht es auch uns. Bei einer abendlichen Testfahrt zeigte sich die Lichtmaschine den zahlreichen Verbrauchern nicht mehr wirklich gewachsen. Dies gab neben der derzeit etwas schwierigen Zeit- und Finanzsituation den Ausschlag, es dieses Jahr etwas ruhiger angehen zu lassen, in Ruhe alle Kleinigkeiten zu beheben und vernünftige Räder aufzutreiben da der TÜV unter Umständen etwas gegen die 20 Jahre alten Michelin XVS haben dürfte, auch wenn sie noch super Profil haben und nicht verhärtet sind. So wird es s 2007 bei einigen Ausflügen mit roter Nummer bleiben, um die Vorfreude zu erhalten und weitere Mängel aufzuspüren, denn noch ist das volle Vetrauen nicht da. Es wäre auch ärgerlich, wenn bei dem ganzen Aufwand, den wir bisher getrieben haben, am Ende irgendwo Kompromisse stehen oder Lösungen hingepfuscht wirken.

|

|

|

|

|

|

|

| Die ersten Kilometer auf öffentlichen Straßen verliefen wider Erwarten völlig problemlos, der erste Weg führte erstmal zum Waschen, dann tanken und anschließend einmal beim Restaurant mit den goldenen Bögen vorbei, kurz die D&W-Fraktion aufwecken. Ein gewaltiger Motivationsschub, sich noch den ausstehenden Kleinigkeiten anzunehmen. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|